时间:2021-11-15| 作者:admin

20世纪90年代以来,随着电子技术的不断进步,半导体封装技术得到了很大的发展,尤其是高可靠性产品高性能化和小型化的要求更加促进了高密度、高集成化IC芯片封装技术的发展,使得大规模集成电路在电子学系统中得到了广泛的应用[1],从目前的形式来看,虽然集成电路(IC)封装工业似乎正把注意力集中于无引脚封装的发展(诸如BGA与QFN等),但是引脚产品,特别是方形表面贴装封装器件仍然在IC市场上扮演重要的角色,更应值得一提的是集成电路引脚的切筋打弯工作原本应是集成电路封装的后道工序,但事实上越来越多的未经过引线成形的集成电路进入到用户手中。其主要原因分析有以下几点:首先,高端器件大多配有适配器,设计者可根据实际需求在不进行焊接的前提下进行程序烧录和模拟仿真等试验;其次,该类芯片的出现给设计者在PCB设计过程中留有较大的选择空间。这就存在一个问题,就是在进行焊接前需对被焊接的器件进行引线成形(如图1所示),而引线成形工艺对产品的可靠性起着至关重要的作用,本文主要论述了QFP等封装形式集成电路的引线成形工艺,并通过设计相应的工装和模具完成器件引线的手工成形,同时简要介绍了目前国内外集成电路引线成形设备及其相关的技术要求。

1:集成电路引线成形前后对比图示

1 集成电路引线成形工艺技术要求

引线成形的主要目的是一方面保证器件引线能够焊接到PCB相对应的焊盘上;另一方面主要解决应力释放问题,PCB组件焊接完成并调试通过后,将进行振动和高低温冲击等环境应力试验,在这种环境应力条件下,将对器件本体和PCB焊点强度形成一定的考验,通过对集成电路引线成形,将对环境应力试验过程中形成的一部分应力加以消除,消除应力主要体现在成形元器件引线根部和焊接点之间的所有引线或导线上,以保证两个制约点间的引线或导线具有自由伸缩的余地,防止由于机械振动或温度变化对元器件和焊点产生有害的应力,对提高产品可靠性起到关键的作用,因此集成电路引线成形越来越受到产品生产部门的重视。

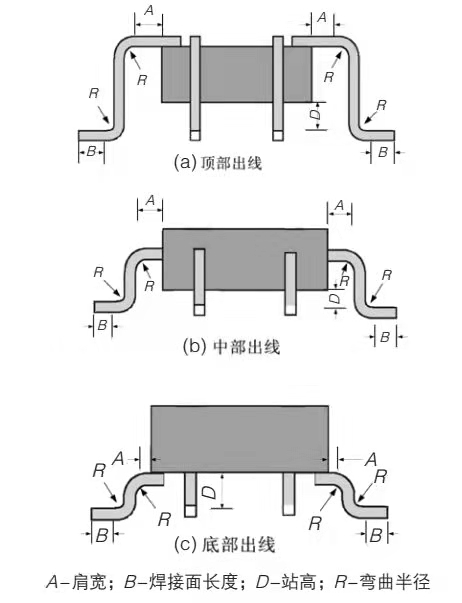

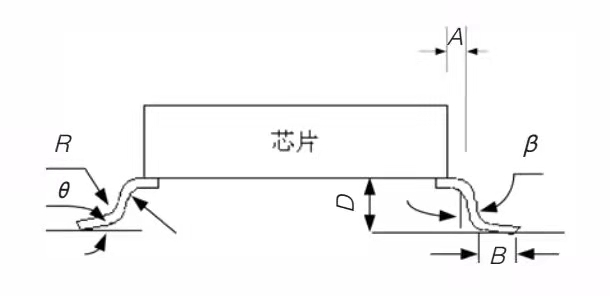

除特殊情况外,集成电路引线有如图2所示三种出线方式,分别为顶部出线方式、中部出线方式及底部出线方式[2],但无论哪种出线方式,其成形机理不会有太大的差别,只是在工艺控制上有所不同。根据实际使用经验及按照标准的有关要求,集成电路引线成形有如下几个关键技术参数:

2:集成电路引线几种出线路方式

(a)肩宽(A ):即引线根部到[敏感词]个弯曲点的距离,如图2所示,成形过程中器件两边肩宽应基本保持一致,引线不得在器件本体根部弯曲,器件本体到引线弯曲点间平直部分距离A,其小尺寸为2倍引线直径或0.5mm,在这种条件下,还应综合考虑相对应PCB焊盘的尺寸,进而根据实际需求进行适当调整。

(b)焊接面长度(B):即引线切割点到第二个引线弯曲点的距离,如图2所示,为了保证焊接的可靠性,对于圆形引线而言,应保证引线搭接在焊盘上的长度小为3.5倍的引线直径,[敏感词]为5.5倍的引线直径,但不应小于1.25 mm;对于扁平引线而言,应保证引线搭接在焊盘上的长度小为3倍引线宽度,[敏感词]为5倍引线宽度,引线切脚后的端面离焊盘边缘至少为0.25 mm,扁平引线宽度小于0.5 mm时,其搭接长度不小于1.25 mm;

(c)站高(D ):即成形后元器件本体与安装面间的距离,如图2所示。其间距小为0.5 mm,[敏感词]距离为1 mm。在元器件引线成形过程中,提供一定尺寸的站高是非常必要的,其主要原因也是考虑到应力释放的问题,避免元器件本体与PCB表面间形成硬接触后而造成应力无释放空间,进而损伤器件。另一方面,在三防和灌封过程中,三防漆及灌封胶能够有效浸入芯片本体底部,固化后将有效提高芯片对PCB的附着强度,增强抗振效果。

(d)引线弯曲半径(R):如图2所示,为了保证集成电路引线成形后,其引线焊接面具有良好的共面度 (不大于0.1 mm),由于成形过程中,器件引线存在反弹,不同材料和不同引线厚度(直径)的反弹系数存在一定的差别,因此引线成形过程中应控制好引线弯曲半径,确保成形后引线焊接面共面度良好,翘曲不超过0.25 mm,IPC610D中规定了当引线厚度小于0.8 mm时,小引线弯曲半径为引线厚度的1倍;当引线厚度(或直径)大于0.8 mm时,小引线弯曲半径为引线厚度的1.5倍~2.0倍。实际成形过程中一方面借鉴上述经验值,另一方面通过理论计算进行确定,需确定的主要参数为成形模具的圆角半径和引线的内侧圆角半径,其计算方法如下:

其中:

R— 引线弯曲内侧圆角半径

r —成形模具圆角半径

σs—材料屈服极限,MPa

E—材料弹性模数

t—引线厚度(或引线直径),mm

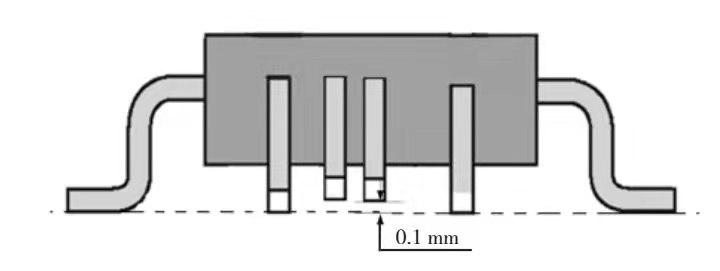

(e)引线成形的共面性:共面性是[敏感词]落脚平面与[敏感词]引脚之间的垂直距离如图3所示。共面性是集成电路引线成形的一个重要参数之一,如果器件的共面性不好,超过规定的允许范围,将造成器件本体受力不均,影响产品整机可靠性,JEDEC规定了器件引线成形共面性为0.101 6 mm。引起共面性不良的主要因素有以下几个方面:首先是成形模具的档条设计不合理,共面性较差,需要在设计上进行适当调整;另一方面也与操作人员的操作稳定性以及在周转过程中引起器件引线翘曲都有很大关系。成型后的集成电路引线共面性的评估通常情况下通过外观进行定性判定,其方法是将成形后的集成电路放到平面度良好的平面上,用10倍放大镜侧面观察各引脚在平面上的位置情况,有条件的单位可购置轮廓仪或光学引脚扫描仪进行定量测量。

3:集成电路引线共面性定义

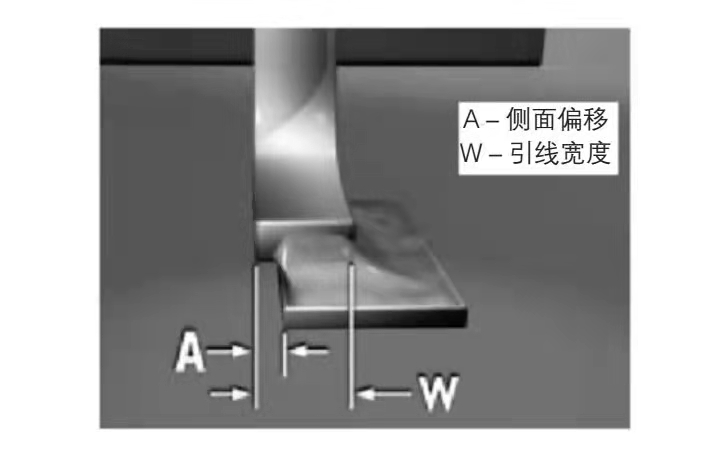

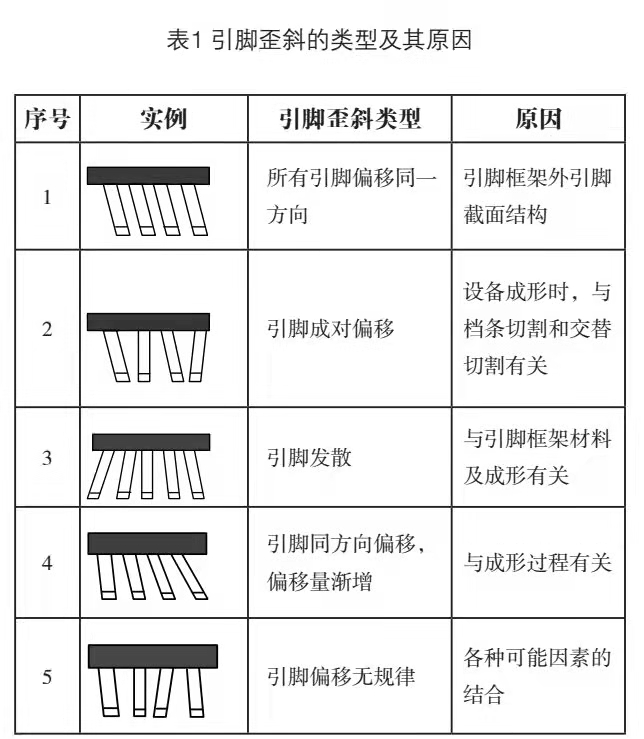

(f)引脚歪斜:引脚歪斜是指相对于封装的中心线测量,其成形的引脚从其理论位置的偏移。通常情况下可通过外观进行定性判断,其主要方法是将成形后的集成电路放置于待焊接的PCB焊盘上,观察引脚与PCB焊盘的相对位置,应保证[敏感词]侧面偏移不得超过引线宽度的25%,如图4所示。

4:集成电路引线[敏感词]侧面偏移

这是[敏感词]要求,另一方面可通过轮廓投射仪和光学引脚扫描系统进行[敏感词]测量,其引脚歪斜应小于0.038 mm。引脚歪斜的原因可能与许多因素有关,包括成形、引脚切割、成形和引脚结构本身。引脚歪斜的不同类型及其原因见表1。

2 成形方法

随着未经引线成形的芯片不断在产品中的应用,其引线成形已经越来越得到重视,部分芯片由于其价格昂贵,成形难度较大,已经成为多数军工生产部门的瓶颈,部分单位已经着手研究或购置相关的模具和设备来解决燃眉之急。从成形方式上分,集成电路引线成形主要分为手工成形和设备成形两种,各种成形方法无外乎基本的固体成形机制和复杂的滚轮成形系统两种。后者已经发展到接纳不同的封装类型和工艺要求。手工成形主要是根据芯片外形尺寸和PCB焊盘的尺寸等相关信息制作相关的模具,通过手工的方法完成芯片的引线成形,其优点是成形的灵活性较大、成形周期短,能够解决多品种小批量的引线成形问题,其缺点是成形的一致性差,工作效率低,工艺上不易控制。设备成形,顾名思义就是通过专用设备完成集成电路引线成形的一种方式,其主要优点是成形一致性好,成形尺寸控制精准,易于实现单品种的批量成形,其缺点是设备价格昂贵。

2.1 集成电路手工成形原理

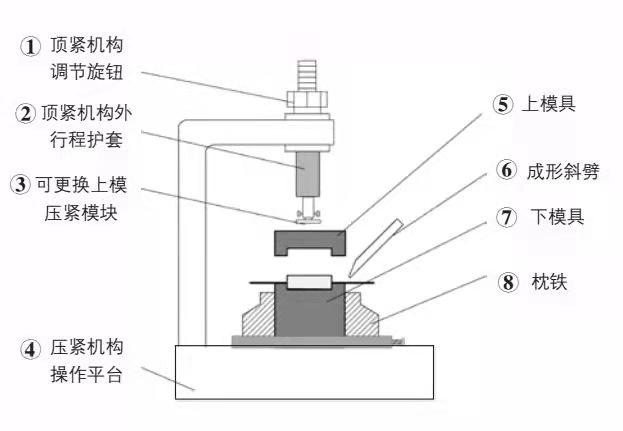

集成电路引脚成形后有多种形状,其中π形引脚是目前表面贴装集成电路引脚成形为流行的形式,它适用于QFP和SOP类集成电路产品,符合集成电路片状化和微型化发展需求[3],[敏感词]介绍的π形引脚模具是通过刚性折弯工艺过程来完成引线成形,成形的基本原理如图5所示。成形模具由三部分组成,分别包括成形压紧机构、上模具、下模具、成形斜劈以及模具固定等组件。成形前将下模具固定到成形压紧机构平台上,将集成电路安装到下模具的凹槽内,按图5所示将上模具合到下模具指定位置,调节顶紧机构调节旋钮使顶紧机构的压紧模块压住上模具,其主要目的是保证成形过程中引线根部不受力,并形成一定的肩宽(肩宽按照技术要求进行设定)。上模固定完成后,用成形斜劈对引线进行成形,成形过程如图6所示。

5:手工成形模具示意图

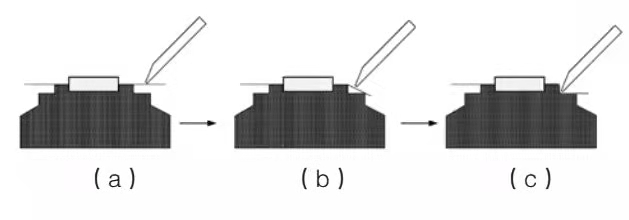

6:成形模具示意图

需要说明的是:过程(a)是通过成形斜劈将引线形成过程(b)的形状,即引线弯曲后形成斜向下并与第二个下模具弯角相接触的形状;过程(b)主要是完成引线第二个弯角的成形,成形的关键是成形斜劈着力位置,其着力点到引线[敏感词]个弯曲点的距离为1倍的站高,成形斜劈按斜向下45°角的方向进行成形。QFP封装集成电路引线出线方式为四边出线,因一次成形只能完成一侧方向,因此单边成形完成后,按照相同工艺对集成电路的另一侧引线进行成形,然后旋转压紧机构,将集成电路旋转90°,用同样的工艺手段完成其余引线的成形。

成形的后一道工序是对成形后的引线按照设计要求和工艺要求进行切脚,切脚的主要工具是剪刀或斜口钳,在保证足够的焊接面长度的前提下,应避免切割过程中出现表1所示的问题,若出现上述问题,可用适当尺寸的针头或手术刀在10倍~20倍放大镜下进行调整,直至满足要求为止。

2.2 手工成形模具设计

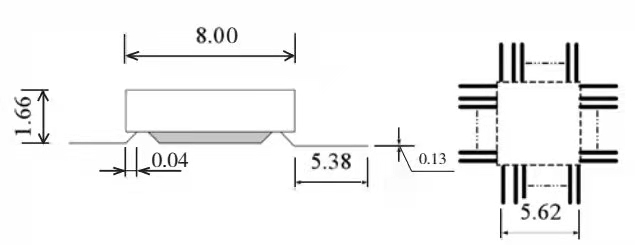

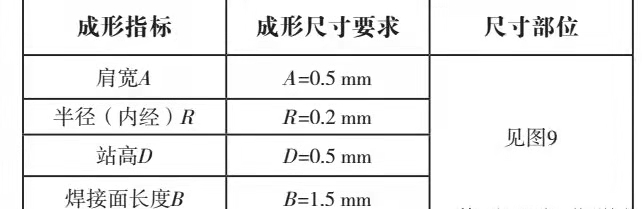

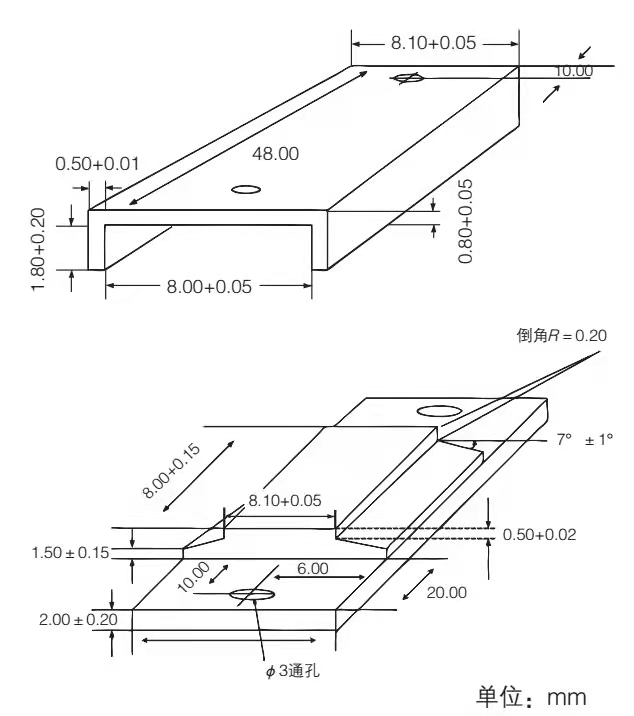

以48脚CQFP芯片为例,介绍一种手工成形的模具设计过程,芯片为底部出线方式,其引脚厚度为:0.13 mm;引线间距为:0.508 mm;长宽尺寸为:8.00 mm×8.00 mm;芯片厚度:1.66 mm,如图7所示。底部出线形式的芯片成形的主要技术难点是常规条件下芯片无法在下模具位置进行定位,成形过程中容易使芯片移位,影响成形效果和质量,实际设计过程中,在上下模具适当位置设置定位销,保证芯片放入后,其相对位置保持固定,如图8所示。

7:芯片外形尺寸

8:定位销确定及安装方式

(a)成形尺寸要求:按照本文2中的工艺技术要求以及有关规定,同时结合PCB焊盘的实际尺寸,确定器件成形的关键技术参数,如图9和表2所示。

CQFP48引线成形尺寸标注示意图

CQFP48芯片引线成形技术指标及要求

(b)模具设计:包括上模、下模以及成形斜劈,如图10所示。模具使用的材料为2A12,制作过程中应保证其表面粗糙度小于0.8μm。下模具二个引线弯曲处应进行倒角处理,其半径为0.20 mm。考虑引线成形后存在反弹引起焊接面趾端翘曲,图9中β斜度角设置为3°~7°,跖端反弹角θ设置为0°~8°。

上下成形模具尺寸要求

2.3 设备成形

随着国内集成电路引线成形需求的不断增多,各科研院所等单位在工艺上不断寻求和探索相关的解决办法,其绝大多数都是自制工装和模具,加之操作者多年的实践经验,能够在短期内解决集成电路引线成形的实际需求,成形后的器件在高可靠性产品中承受住了各种环境应力的试验条件,能够满足产品可靠性要求。但从成形工艺的角度看,设备成形因其成形一致性好、控制精度高和成形效率高等诸多优点成为目前密脚间距集成电路引线成形的发展趋势。从调研情况来看,除国内集成电路专业生产厂家具备引线成形能力外(集成电路封装工序之一),还没有发现任何单位能够生产该类的成形设备(即使有,也没有形成产业化),其主要精力放在了轴向和径向分立器件的成形上。相比之下,国外在单机引线成形方面起步较早,在工艺技术上较为成熟,该类设备近年来已经进入中国市场,比较典型的是美国Fancort公司和Manix公司生产的成形设备,该类设备主要分为固定式成形和可调式两种,固定式成形设备主要根据器件的外形尺寸和成形工艺要求更换相关的模具组件,成形一次完成,一套模具只能完成相同尺寸和工艺参数要求器件的引线成形;可调式成形设备由于其肩宽、站高和切脚长度可调,故而应用范围较广,是目前用户[敏感词]的成形设备。

一切内容仅供参考。